Kosten- und materialorientierte Optimierung des Nanowerkstoffs UHPC für die Anwendung im Spezialtiefbau

Im Rahmen der Fördermaßnahme „Nanotechnologie im Bauwesen – NanoTecture: Erschließung neuer Ressourcen-/ Energiespar- und Leistungspotenziale sowie neuer Funktionalitäten“ innerhalb des Rahmenprogramms „Werkstoffinnovationen für Industrie und Gesellschaft – WING“

Bearbeiter: Dipl.-Ing. T. Stengel, S. Illguth M.Sc.

Förderer: BMBF

Partner: Bauer Spezialtiefbau GmbH

Trotz der außergewöhnlichen Leistungsfähigkeit des Ultrahochfesten Betons (UHPC) beschränkt sich die Anwendung bisher auf nur wenige ausgeführte Konstruktionen und Bauteile. Dies ist letztendlich auf die oft hohen Anteile an kosten- und energieintensiven Bestandteile wie Zement, Silikastaub, Quarzmehl, Fließmittel und Mikrostahlfasern zurückzuführen. Der hohen Leistungsfähigkeit stehen daher hohe Kosten für die Herstellung sowie Nachteile in ökologischer Hinsicht entgegen.

Im Rahmen des vom BMBF geförderten Forschungsprojektes sollte zusammen mit dem Projektpartner BAUER Spezialtiefbau dem UHPC ein neues Anwendungsgebiet im Spezialtiefbau eröffnet werden. Ziel war es, Bauteile, welche bisher aus Stahl gefertigt wurden, durch UHPC zu ersetzen. Entsprechend wurde der Werkstoff UHPC im Rahmen mehrerer Arbeitspakete hinsichtlich werkstoffmechanischer Aspekte unter Betrachtung ökonomischer und ökologischer Gesichtspunkte untersucht.

Zunächst galt es, den Verbund zwischen den Stahlfasern und der UHPC-Matrix gezielt zu steuern, um damit die Fasereffektivität zu erhöhen und somit den Bedarf an den kostenintensiven Mikrostahlfasern zu reduzieren. Das Verbundverhalten wurde in Einzelfaserausziehversuchen geprüft, siehe Abb. 1.

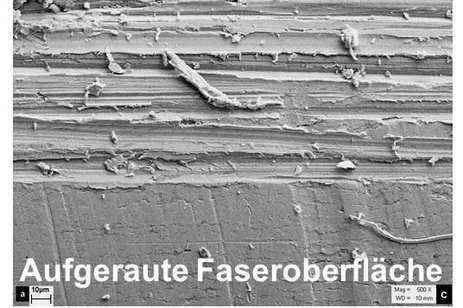

Die Ergebnisse haben gezeigt, dass kostenintensive Mikrostahlfasern durch ökonomisch günstigere Stahlfasern größeren Durchmessers bei optimaler Oberflächenrauigkeit ersetzt werden können. Abb. 2 zeigt REM-Aufnahmen einer glatten sowie einer aufgerauten Faser.

Die Untersuchungen haben außerdem gezeigt, dass das Verbundverhalten von geraden Fasern bei Faserauszug parallel zur Last deutlich durch die Zusammensetzung des UHPC beeinflusst werden kann. Dafür ist hauptsächlich die Partikelpackung bzw. das Gefüge im Verbundbereich und damit die Größe der effektiven Kontaktfläche verantwortlich.

Aufbauend auf die Einzelfaserausziehversuche wurden die makroskopischen Materialeigenschaften an faserbewehrten Probekörpern aus UHPC untersucht. Ziel war es, den Werkstoffwiderstand gegenüber typischen Beanspruchungen im Spezialtiefbau so einzustellen, dass ein Ersatz des Baustoffs Stahl möglich wird.

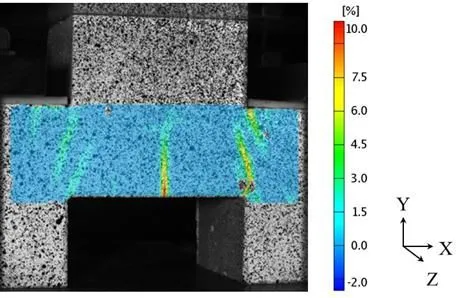

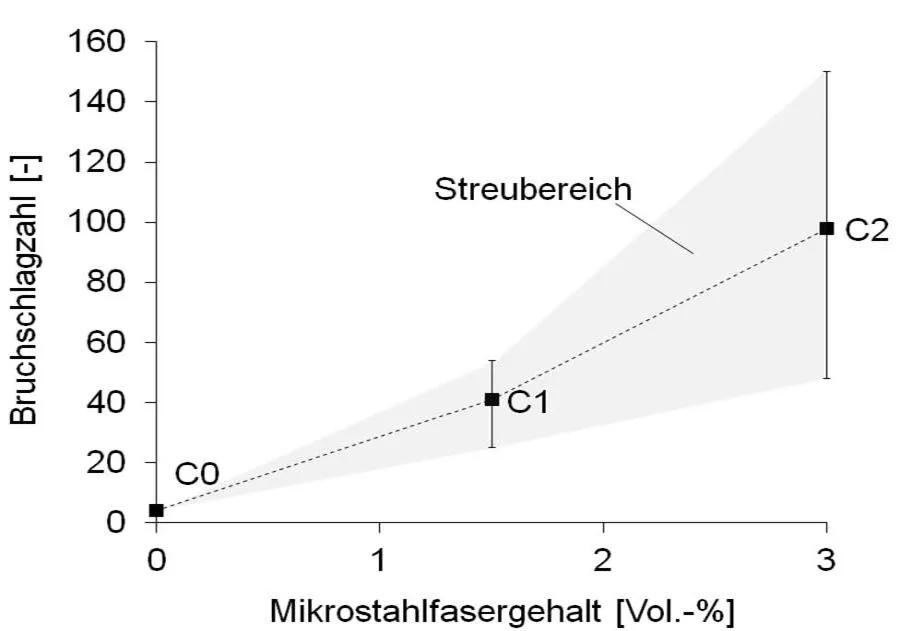

Ausgehend von den im Spezialtiefbau verwendeten Bauteilen Rammpfahl, Bohrspitze zur Herstellung eines Vollverdrängerpfahls und Mixed-In-Place-Träger wurde die Schlagfestigkeit, die Schubtragfähigkeit und die Biegezugfestigkeit untersucht. Die Schlagfestigkeit wurde an zylindrischen Probekörpern mit d/h=100/200mm in einem Standard-Schlaggerät nach DIN 52109 durchgeführt (vgl. Abb. 3). Die Schubtragfähigkeit des UHPC wurde an dreiteiligen Probekörpern im weggeregelten Druckversuch geprüft (siehe Abb. 4). Die Dehnungen wurden dabei mit einem optischen 3D-Verformungsmesssystem aufgenommen. Die Biegezugfestigkeit wurde an gekerbten Balken im Dreipunkt-Biegezugversuch weggeregelt geprüft.

Es zeigte sich, dass mit steigendem Mikrostahlfasergehalt sowohl die Schlagfestigkeit als auch die Schubtragfähigkeit und die Biegezugfestigkeit zunahmen. Abb. 5 verdeutlicht dies am Beispiel der Bruchschlagzahl, die über die Abnahme der Ultraschallgeschwindigkeit um 10% gegenüber der Nullmessung definiert wurde.

Ein volumenmäßiger Austausch der Mikrostahlfasern durch Fasern mit größerem Durchmesser verringerte grundsätzlich die Festigkeiten.

Die Untersuchungen haben gezeigt, dass es möglich ist, den Werkstoffwiderstand gegenüber typischen Beanspruchungen aus dem Spezialtiefbau so einzustellen, dass ein Ersatz des Baustoffs Stahl möglich ist. Aus den Ergebnissen der untersuchten Betone konnte gefolgert werden, dass der Stahlfasergehalt und hier speziell das Volumen an Mikrostahlfasern einen großen Einfluss auf die anwendungsspezifischen Festigkeitseigenschaften der Betone haben. Demgegenüber können die Zusammensetzungen der Betonmatrix von ökologisch optimierten Betonen im Vergleich zu den Ausgangsrezepturen als gleichwertig angesehen werden. Damit ist es möglich, gegenüber dem Stahl nochmals potentielle Umweltwirkungen und Kosten durch Reduzierung von Zement und Fließmittel zu verringern.

Weiterhin wurde das Gefahrenpotential bei der Verwendung von Nanopartikeln während des Befüllens und Mischens abgeschätzt. Es konnte gezeigt werden, dass durch das Mischen eines UHPCs und eines Normalbetons vergleichbare Luftbelastungen vorherrschen und damit kein höheres Gefahrenpotential durch die Verwendung von Nanopartikeln für UHPC besteht.

In Zusammenarbeit mit dem Industriepartner wurden durch Upscaling von Beton- und Herstelltechnologie Demonstratoren hergestellt und entsprechend Untersuchungen an realistischen Bauteilen durchgeführt (vgl. Abb. 6). Mithilfe dieser Tests konnte die Praxistauglichkeit des UHPC im Spezialtiefbau bestätigt werden.

Die detaillierten Untersuchungsergebnisse können aus den folgenden Publikationen entnommen werden.

[1] Effect of Surface Roughness on the Steel Fibre Bonding in Ultra High Performance Concrete (UHPC), in: Nanotechnology in Construction 3, Proceedings of the NICOM3, S. 371 – 376, Springer Berlin Heidelberg, 2009

[2] Illguth, S., Lowke, D., Gehlen, C: Fibre reinforced ultra high performance concrete under impact load. 8th RILEM International Symposium on Fibre Reinforced Concrete, Guimaraes, 2012

[3] Abschlussbericht: Mehrskalige Werkstofferforschung des Nanowerkstoffs UHPC im Hinblick auf die besonderen technischen Anforderungen im Spezialtiefbau (13N10457), Technische Informationsbibliothek Hannover